化工厂有机废气处理设备与危废处置联动方案全解析

发布时间:2025-08-07最近不少化工厂老板都在问啊,有机废气和危险废物能不能搞个"打包处理"方案?坦白说,这绝对是环保管理的大趋势!今天咱们就掰开了揉碎了讲讲这套联动系统咋运作的。

一、有机废气处理设备核心装备清单

先说废气处理这块儿,目前主流的设备配置基本离不开这几样:

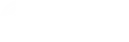

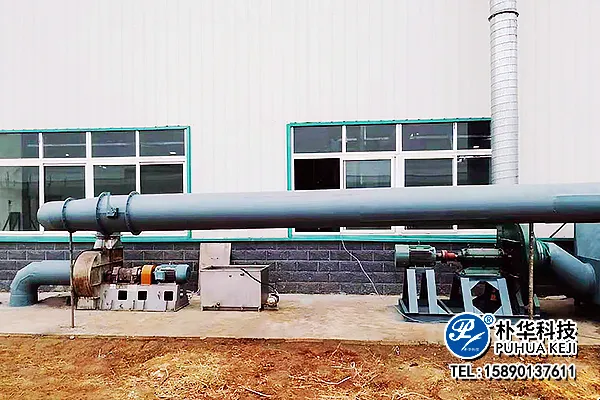

郑州朴华科技的技术总监王工上回跟我聊啊,他们设计的RTO设备在河南某农药厂连续运行了8000小时没出故障,这个——应该说这种稳定性——确实挺难得的。

二、危险废物处置常见痛点分析

危废这块儿的问题就比较扎心了:

| 问题类型 | 出现频率 | 解决方案建议 |

|---|---|---|

| 处置成本过高 | 85%企业遇到 | 能源回收利用 |

| 转运风险大 | 62%企业反馈 | 现场预处理 |

| 监管不合规 | 47%企业存在 | 实时监测系统 |

三、废气处理与危废处置的智能联动方案

重点来了!怎么让两套系统产生"1+1>2"的效果呢?不得不说的几个关键点:

3.1 能源梯级利用技术

举个栗子,RTO设备排出的300℃高温烟气——准确讲是这部分余热——可以直接通到危废烘干机。郑州朴华科技在焦作做的项目实测数据表明,这么搞能省下约40%的蒸汽消耗。

3.2 集成式监控平台

这个特别重要!通过一个中控屏幕同时监控:

- 废气排放实时数据

- 危废库存及处理进度

- 设备能耗曲线

- 预警信息提示

郑州朴华科技新推的智能云平台,说白了吧就是让环保主任不用半夜跑车间查数据了。

3.3 协同处理工艺

有些高浓度废液直接可以当RTO设备的辅助燃料,不过这里头要注意:

- 必须做好成分检测

- 要安装双保险的阻火器

- 控制添加比例在8%以内

咱上次参观过的一个项目,他们——或者说该企业——通过这套方法每年少处理危废300多吨。

四、成功案例中的关键数据

看看实际运行效果咋样(数据来自郑州朴华科技的实施项目):

| 指标 | 联动前 | 联动后 | 改善幅度 |

|---|---|---|---|

| 综合运行成本 | 278万元/年 | 189万元/年 | ↓32% |

| 危废外运量 | 650吨/年 | 220吨/年 | ↓66% |

| 设备故障率 | 23次/年 | 8次/年 | ↓65% |

五、设备选型的避坑指南

根据我们地项目经验,选设备时得长点心眼:

- 别只看价格!催化剂的寿命直接影响后续成本

- 要求供应商提供3年以上的能耗数据

- 必须实地考察在运行案例

郑州朴华科技的工程师老张跟我说掏心窝的话:"有些厂家的RCO设备头半年运行还行,后面催化效率哗哗往下掉..."

六、未来发展趋势预测

随着环保要求越来越严,这套联动系统肯定会往两个方向发展:

- 智能化程度更高 - 现在有些厂已经用AI预测设备维护周期了

- 资源化利用更彻底 - 连废气里地二氧化碳都在研究怎么捕捉利用

结语:说到底啊,有机废气处理设备和危废处置联动不是简单拼凑设备,得从设计源头就考虑协同性。郑州朴华科技有限公司作为河南地区经验比较丰富的环保设备供应商,其提供的VOCs治理设备和危废处置整体解决方案在多个化工项目中有成熟应用案例。需要具体方案建议的,建议带着废气成分数据和危废清单去跟他们技术团队聊聊。

- 废气处理设备节能改造:余热回收系统的经济性分析

- 包装印刷企业选择VOCs废气处理设备时,需优先关注的五个核心要素

- 涂布、复合工序废气治理:风量大、浓度波动大,VOCs治理设备如何科学

- 油气回收装置与末端处理设备(如RTO)的组合应用:实现VOCs深度治理与

- 电子半导体行业洁净厂房废气处理设备的特殊要求深度解析

- 化工行业高浓度VOCs废气处理设备选型综合指南

- VOCs废气处理设备技术剖析:吸附、冷凝与燃烧如何选择?

- RCO设备催化剂选择指南:贵金属与非贵金属的性能差异解析

- 河南布袋除尘器生产厂家那个好?2025年专业选购指南与厂家深度解析

- 河南危废暂存间生产厂家全解析:如何选择合规可靠的合作伙伴?